E-postformatfel

emailCannotEmpty

emailDoesExist

pwdLetterLimtTip

inconsistentPwd

pwdLetterLimtTip

inconsistentPwd

CNC -maskinbehandling: Avancerade tekniker och framtida trender

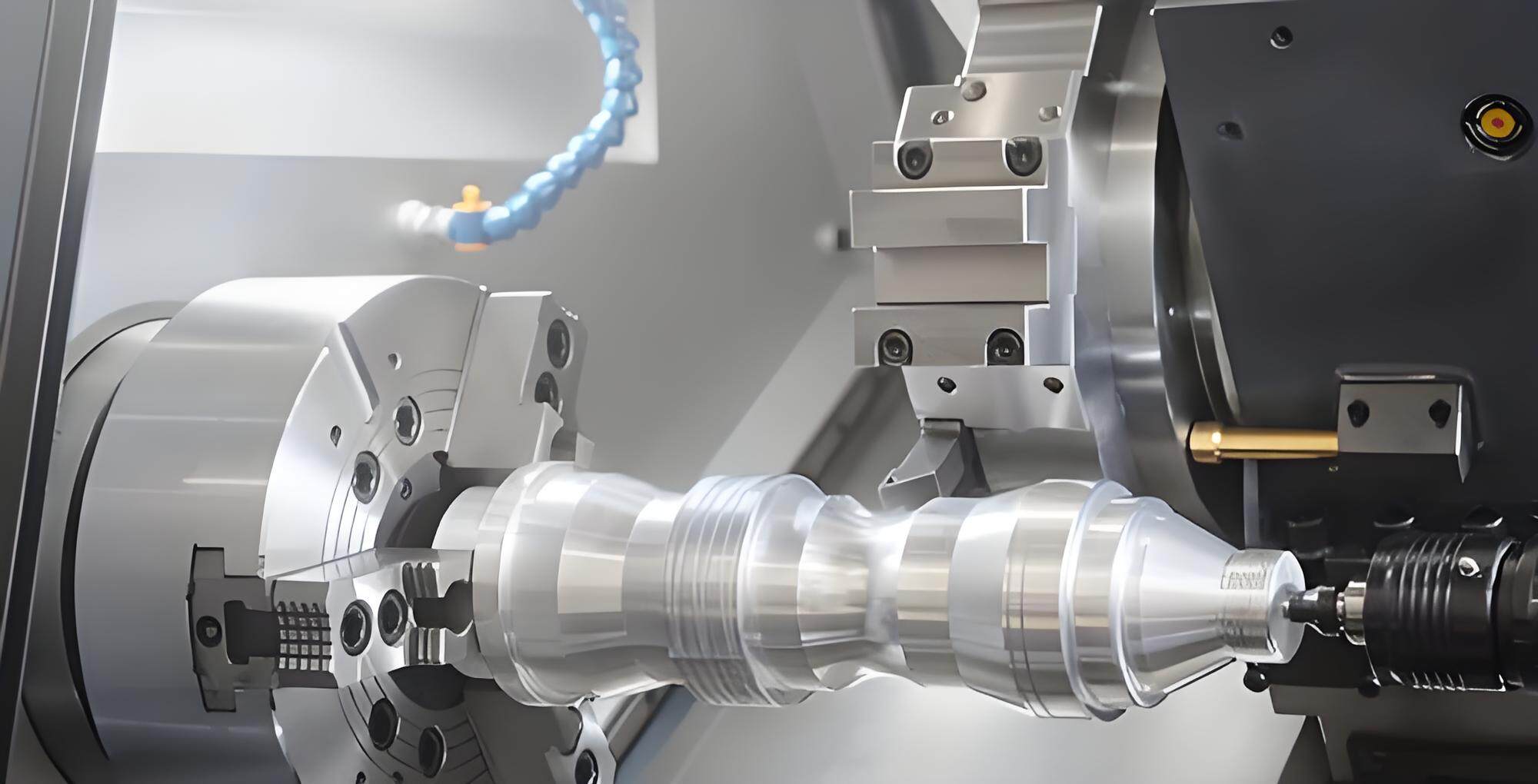

Konstgjord intelligens och maskininlärning påverkar alltmer CNC -bearbetning. Smarta CNC-system kan nu autonomt justera skärparametrar i realtid och optimera processer utan mänsklig övervakning. Dessa system övervakar också verktyg för slitage och förutsäger underhåll av underhåll och minimerar därigenom driftstopp och förstärkande effektivitet.

2. Adaptiv kontroll

Adaptiva kontrollsystem granskar variabler såsom skärkraft, temperatur och vibrationer under bearbetning, justerar automatiskt skärhastigheter och djup för att upprätthålla optimal prestanda. Detta tillvägagångssätt minskar och förbättrar produktkonsistensen, vilket är avgörande i sektorer med hög precision som flyg- och medicinsk utrustning.

3. 5G och industriell IoT -integrationAmalgamationen av 5G och industriell IoT (IIOT) underlättar kommunikation i realtid mellan CNC-maskiner och andra intelligenta system inom fabriken. Denna anslutning möjliggör avancerad övervakning, förutsägbart underhåll och mer strömlinjeformade produktionsflöden, minskar driftstopp och förstärker produktiviteten över hela linjen.4. Hybridtillverkning: CNC och tillsatsstillverkning

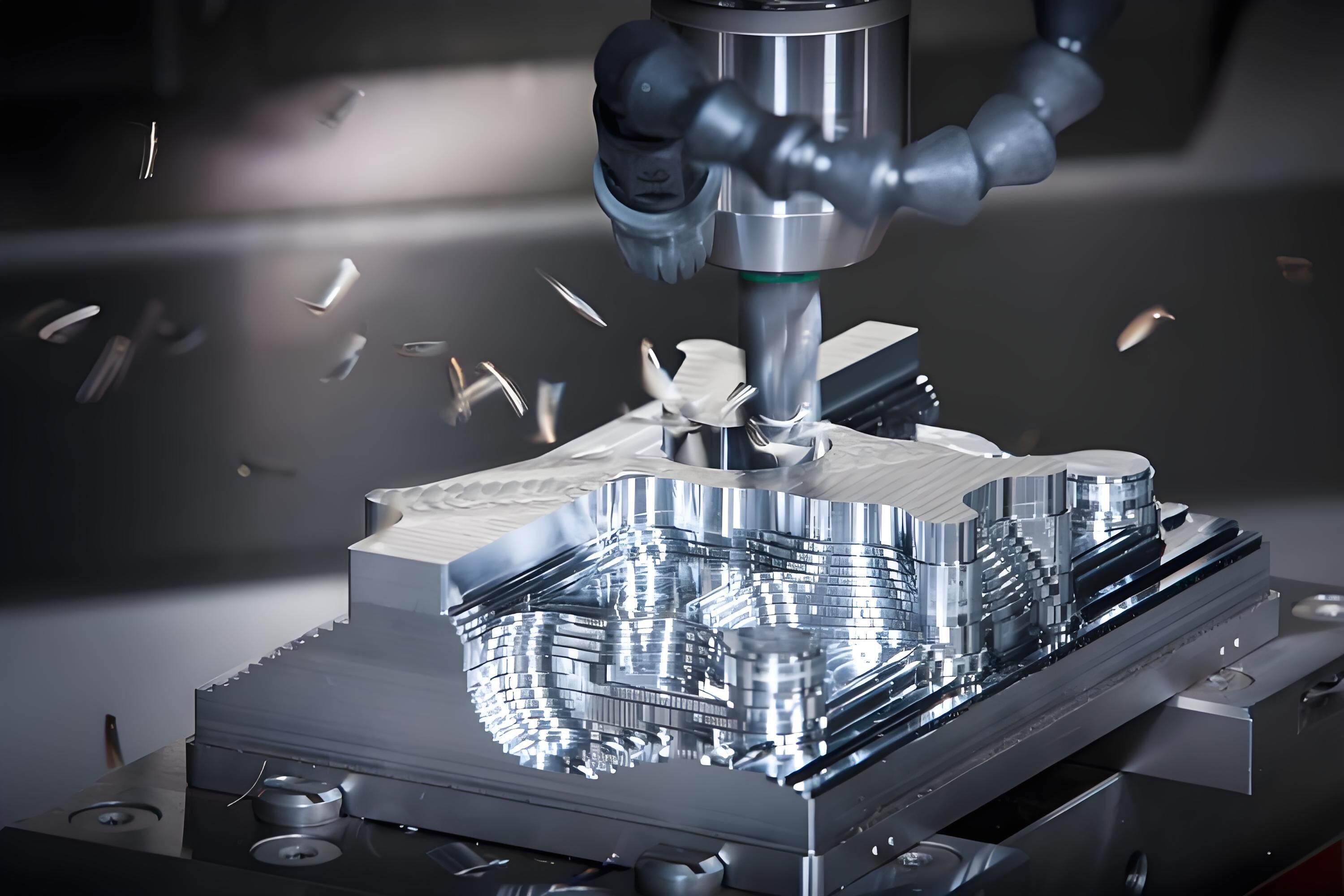

Konvergensen av CNC -bearbetning med tillsatsstillverkning (

3D -tryckning) representerar en annan växande trend. Denna hybridmetodik gör det möjligt för tillverkare att utnyttja CNC: s precision tillsammans med den designflexibilitet som additiv tillverkning. Genom att minimera materialavfall och möjliggöra tillverkning av mycket komplicerade delar, revolutionerar detta tillvägagångssätt industrier som flyg- och sjukvård.

SammanfattaCNC-maskinbearbetning förblir i framkant inom innovation inom modern tillverkning, kontinuerligt anpassning för att möta kraven från ett ständigt utvecklande landskap. När tillverkarna omfamnar dessa avancerade tekniker och optimeringsstrategier positionerar de sig för att utnyttja CNC -teknikens fulla potential.Integrationen av smarta system och adaptiva kontroller förbättrar inte bara operativ effektivitet utan främjar också en kultur för kontinuerlig förbättring. Genom att utnyttja dataanalys och övervakning i realtid kan tillverkare fatta välgrundade beslut som driver produktivitet och kvalitet. Förmågan att förutsäga underhållsbehov och justera processer säkerställer dynamiskt att produktionslinjerna förblir smidiga och lyhörda för marknadsfluktuationer.

Synergin mellan CNC -bearbetning och tillsatsstillverkning har dessutom en ny era av designmöjligheter. Denna hybridmetod möjliggör skapandet av komplexa geometrier som tidigare var ouppnåliga och öppnade dörrar för innovativa produktdesign och applikationer. Branscher som flyg- och sjukvård står för att gynnas oerhört av denna konvergens, eftersom det möjliggör produktion av lätta komponenter med hög styrka som uppfyller stränga regleringsstandarder.

När vi ser till framtiden kommer rollen som CNC -maskinbearbetning bara att bli mer uttalad. Tillkomsten av Industry 4.0, kännetecknad av ökad automatisering och sammankoppling, kommer att ytterligare förbättra CNC -systemens kapacitet. Tillverkare som investerar i dessa tekniker kommer inte bara att förbättra sin operativa effektivitet utan också få en konkurrensfördel på en global marknad.Introduktion till CNC -borrning

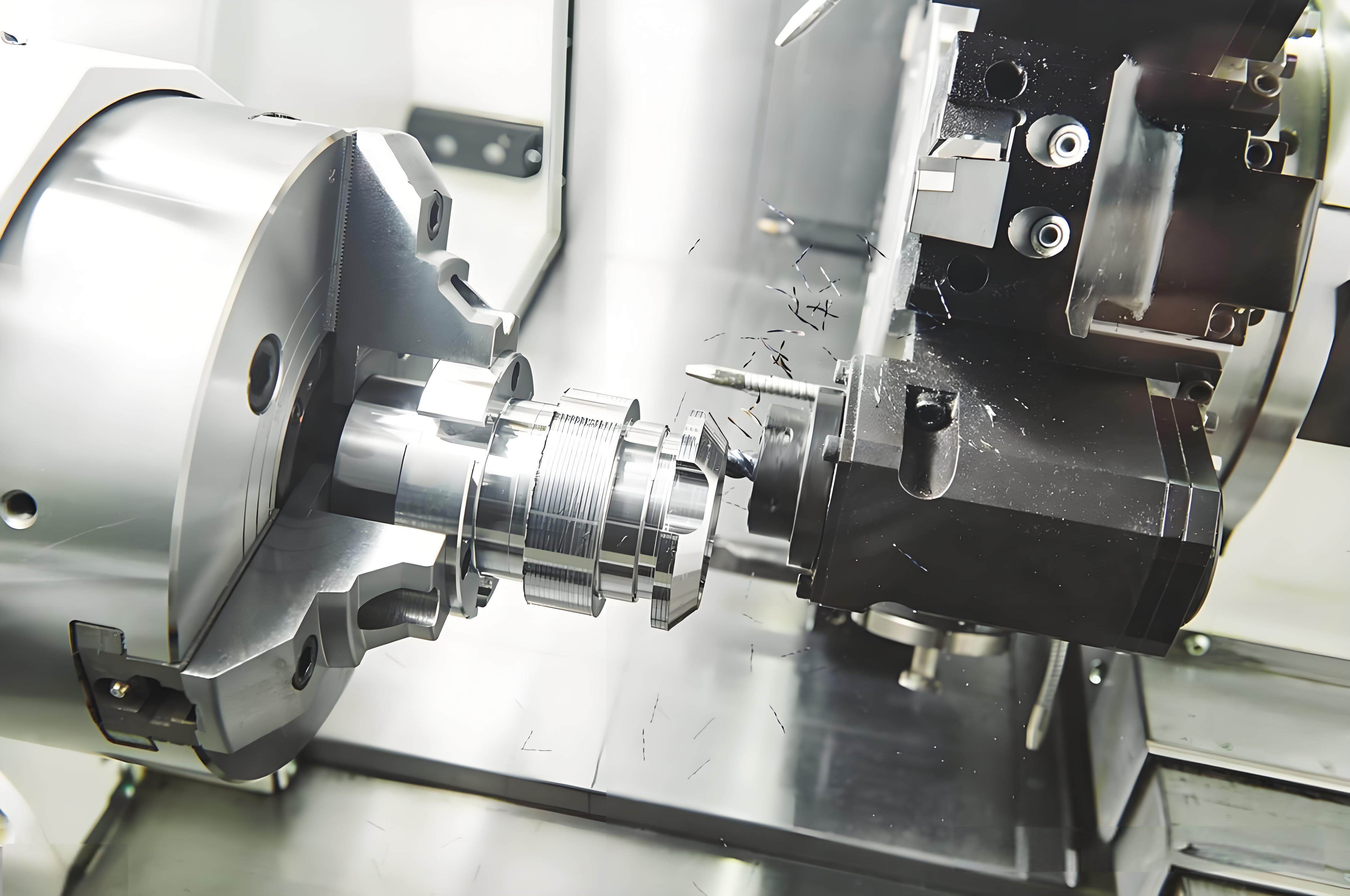

CNC -borrningsapparater genererar exakta öppningar med kontrollerad djup och diameter, avgörande i sektorer där noggrannhet i hålplacering är av största vikt. Aerospace and Automotive Industries beror på CNC -borrning för att följa stränga toleransspecifikationer.

4. CNC Electrical Dischiple Machining (EDM)

CNC EDM

CNC EDMFör material som är exceptionellt hårda eller geometriskt komplicerade uppstår CNC EDM ofta som den föredragna tekniken. EDM fungerar genom att använda elektriska urladdningar för att erodera material, underlätta precisionsformning av metaller som motstår konventionella skärmetoder.

Optimeringsstrategier i CNC -delar bearbetning

Optimering är avgörandeför att förstärka produktiviteten och effekten av CNC -operationer. Nedan följer flera viktiga strategier som inte bara förbättrar produktionscykeln utan också begränsar kostnaderna för utrustning.

1. Verktygsvägoptimering

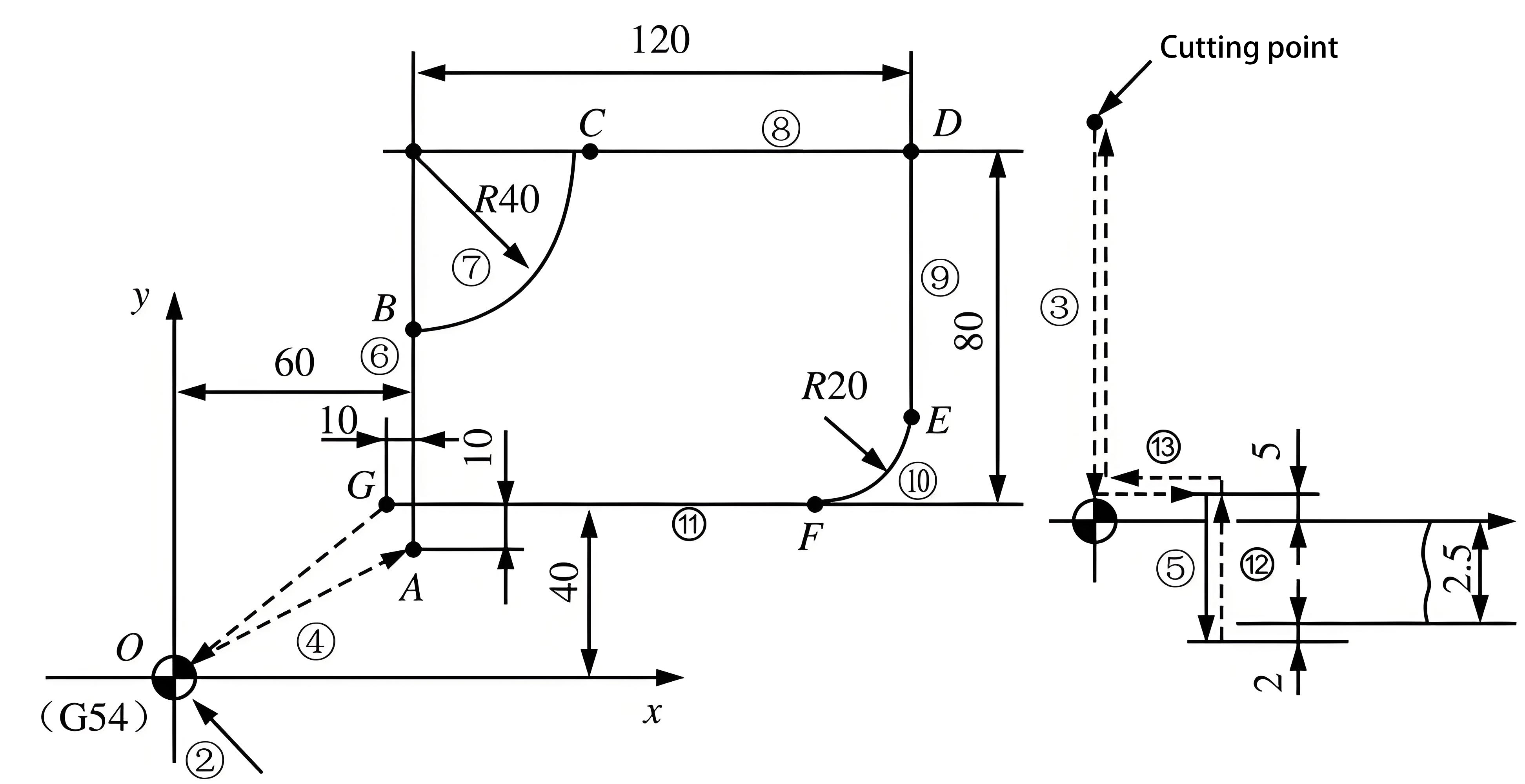

Tre huvudsakliga verktygsparameterkompensation

Förfina verktygsvägen står som en av de mest effektiva metoderna för att stärka CNC -prestanda. Genom att använda CAM -programvara kan tillverkare simulera hela bearbetningsprocessen före produktionen, minimera verktygskollisioner, minska tomgångstid och förstärka bearbetningsnoggrannheten. Effektiva verktygsvägar minskar bearbetningstiden och förbättrar ytfinishen, vilket ger ett ömsesidigt fördelaktigt resultat.

2. Att välja rätt verktygsmaterial och geometri

Valet av verktygsmaterial påverkar djupt kvaliteten på de producerade delarna. Hårdare material, såsom karbidverktyg, utmärker sig genom att skära genom tuffa metaller, medan höghastighetsstål (HSS) är att föredra för mjukare underlag. Vidare bör verktygsgeometri - kompasserande rakvinkel och lättnadsvinkel - vara optimerade för specifika material för att mildra slitage och förbättra skäreffektiviteten.

3. Finjustering av skärningsparametrar

Skärparametrar, inklusive matningshastighet, spindelhastighet och skärdjup, kräver noggrann kontroll för att uppnå optimala resultat. Förhöjda matningshastigheter kan öka produktiviteten men kan också fälla ut överdrivet verktygsslitage, medan minskade matningshastigheter kan ge subparytans ytor. Att slå den högra jämvikten mellan hastighet och precision är avgörande för att förlänga verktygets livslängd och uppnå överlägsen utgång.

4. Vibrations- och bruskontroll

Överdrivna vibrationer under bearbetning kan kulminera i minskad verktygslängd, felaktiga delar och underlägsen ytbehandlingar. Mitigerande vibrationer genom lämplig arbetshållning, optimering av skärparametrar och använda dämpningsverktyg kan förbättra den slutliga delkvaliteten avsevärt. Dessutom kan använda lämpliga kylmedel hjälpa till att reglera både brus och temperatur, vilket ytterligare förstärker prestanda.

Framtida trender i CNC -delar bearbetning

När branschen fortskrider utvecklas CNC -maskinbehandling till en mer intelligent, automatiserad och sammankopplad domän. Här är några trender som skulpterar framtiden för delarbehandling.